|

|

|

|

|

|

|

|

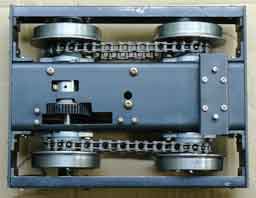

個人イアウト(庭園鉄道)では急カーブの線路が避けられません。カーブ対策をした駆動装置です。 |

|

設計の準備/調べる。探しまわる。 5インチゲージの機関車を白紙状態から設計して作るのは初めてです。完成に漕ぎ着けなければなりませんが,走行性能だけは妥協したくないので,試作1号車から,いきなり左右独立車輪(左右の車輪を独立して駆動する構造)の機関車になりました。

|

|

|

駆動部の設計 |

|

|

下図のように,駆動部は3つの部分(減速/差動/伝動)で構成しています。差動機は自動車の差動機を真似しています。

|

|

|

駆動部の製作 |

|

|

A 平歯車による減速 |

|

|

平歯車はモジュール1で,歯数が18,36,50,70の4枚です。減速比は1段目が18:70,2段目が36:50なので,全体では1:5.4になります。

平歯車のシャフトの径は10mmです。深溝玉軸受(6200ZZ)を自作したケースに入れて軸受にしました。 |

|

|

B 独立回転車輪と差動装置 |

|

|

差動機(差動装置)は2個の傘歯車(ピニオンギヤ)をケースごと回転させます。車軸側の傘歯車のシャフトは10mm,ピニオンギヤ側のシャフトは6mmの真鍮棒です。 |

|

|

C チェーンによる伝動 |

|

|

|

|

|

D モーターの取り付け |

|

|

|

|

|

(注1)

メーカーのwebサイトを調べてみると,チェーン

使用が不適当とする条件があげられていました。この台車では多くが該当し,問題があるのかも知れません。 |

|

|

|

|

|

|

|

使用予定部品を購入し,実際に使えるかどうかを検討しました。たとえば,コンパクトにまとめるために傘歯車やスプロケットの一部をカットします。どの程度までの加工が可能なのかは現物を見ないと分かりません。

使用予定部品を購入し,実際に使えるかどうかを検討しました。たとえば,コンパクトにまとめるために傘歯車やスプロケットの一部をカットします。どの程度までの加工が可能なのかは現物を見ないと分かりません。

傘歯車(ベベルギヤ)は使用条件に合わせて加工する半完成品を購入しました。

歯車の軸穴を目的の径(6mm,10mm)にし,ボス部分を切り詰め,止めネジのネジを切りました。

傘歯車(ベベルギヤ)は使用条件に合わせて加工する半完成品を購入しました。

歯車の軸穴を目的の径(6mm,10mm)にし,ボス部分を切り詰め,止めネジのネジを切りました。 直線レール上では差動機は車軸と一体になって回転し内部の傘歯車は全く回りません。

直線レール上では差動機は車軸と一体になって回転し内部の傘歯車は全く回りません。 スプロケットは歯数が14で片側にボス

のあるB型です。

スプロケットは歯数が14で片側にボス

のあるB型です。 歯車による回転力の伝動はモーターと歯車の取り付けを同じ金具に一体化してしまうのがよいと考え,全体を

二枚の金属板に取り付け,ユニット化しました。

歯車による回転力の伝動はモーターと歯車の取り付けを同じ金具に一体化してしまうのがよいと考え,全体を

二枚の金属板に取り付け,ユニット化しました。